數(shù)字化工廠是現(xiàn)代制造業(yè)轉(zhuǎn)型的核心載體,其成功落地不僅依賴于先進(jìn)的硬件設(shè)備,更離不開一套完整、靈活且高效的應(yīng)用軟件服務(wù)解決方案。本文將系統(tǒng)闡述數(shù)字化工廠應(yīng)用軟件服務(wù)的核心構(gòu)成、實施路徑與價值體現(xiàn),為制造企業(yè)提供清晰的轉(zhuǎn)型藍(lán)圖。

一、 解決方案核心架構(gòu):三層一體化的軟件服務(wù)體系

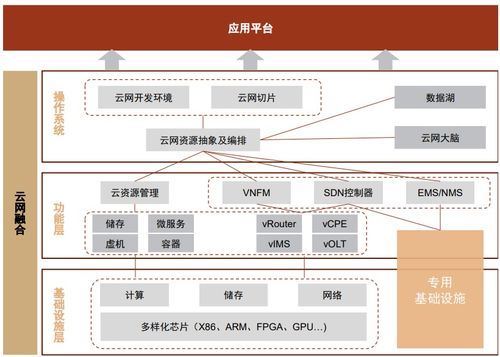

數(shù)字化工廠的應(yīng)用軟件服務(wù)并非單一系統(tǒng),而是一個集成的生態(tài)系統(tǒng),通常可劃分為三個關(guān)鍵層次:

- 運營管理層:作為工廠的“智慧大腦”,此層主要包括企業(yè)資源計劃(ERP)、制造執(zhí)行系統(tǒng)(MES)、高級計劃與排程(APS)以及產(chǎn)品生命周期管理(PLM)等核心系統(tǒng)。ERP統(tǒng)籌全局資源,MES負(fù)責(zé)車間級的生產(chǎn)執(zhí)行、數(shù)據(jù)采集與過程控制,APS進(jìn)行精準(zhǔn)的工序與資源優(yōu)化排程,PLM則管理從產(chǎn)品設(shè)計到退市的全程數(shù)據(jù)。這些系統(tǒng)的高效協(xié)同,實現(xiàn)了從訂單到交付的端到端可視化管理。

- 生產(chǎn)控制與物聯(lián)網(wǎng)層:這是連接虛擬世界與物理實體的“神經(jīng)網(wǎng)絡(luò)”。通過部署物聯(lián)網(wǎng)平臺、數(shù)據(jù)采集與監(jiān)視控制系統(tǒng)(SCADA)以及可編程邏輯控制器(PLC)等,實時獲取設(shè)備狀態(tài)、能耗、物料流動、環(huán)境參數(shù)等海量數(shù)據(jù)。邊緣計算網(wǎng)關(guān)在此層進(jìn)行數(shù)據(jù)的初步處理與過濾,為上層分析提供高質(zhì)量的數(shù)據(jù)流,確保指令的快速下發(fā)與設(shè)備的精準(zhǔn)控制。

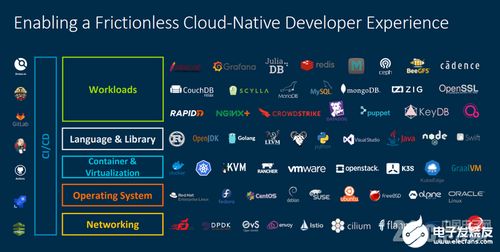

- 數(shù)據(jù)分析與智能應(yīng)用層:這是驅(qū)動工廠持續(xù)優(yōu)化的“智慧引擎”。基于云計算和大數(shù)據(jù)平臺,利用人工智能(AI)、機器學(xué)習(xí)(ML)和數(shù)字孿生(Digital Twin)等技術(shù),對下層匯聚的數(shù)據(jù)進(jìn)行深度挖掘與分析。應(yīng)用包括預(yù)測性維護(hù)、質(zhì)量缺陷根因分析、能效優(yōu)化、工藝參數(shù)自調(diào)優(yōu)、虛擬調(diào)試與仿真等智能服務(wù),將數(shù)據(jù)洞察轉(zhuǎn)化為可執(zhí)行的決策與行動,實現(xiàn)生產(chǎn)過程的自主優(yōu)化與自適應(yīng)。

二、 關(guān)鍵應(yīng)用軟件服務(wù)模塊詳解

- 制造執(zhí)行系統(tǒng)(MES)服務(wù):提供從工單下發(fā)、物料配送、工序管理、質(zhì)量檢驗到產(chǎn)品追溯的全流程數(shù)字化管理。通過看板、移動終端等方式,實現(xiàn)車間信息透明化,顯著減少在制品庫存,提升準(zhǔn)時交付率。

- 數(shù)字孿生服務(wù):構(gòu)建與物理工廠1:1映射的虛擬模型,用于新產(chǎn)線規(guī)劃、工藝仿真、產(chǎn)能評估及員工虛擬培訓(xùn)。在實際生產(chǎn)中,數(shù)字孿生體可實時同步物理狀態(tài),用于預(yù)測故障、優(yōu)化生產(chǎn)節(jié)奏和進(jìn)行“假設(shè)”分析,極大降低試錯成本。

- 預(yù)測性維護(hù)服務(wù):通過分析設(shè)備運行振動、溫度、電流等時序數(shù)據(jù),建立健康度模型,提前預(yù)警潛在故障,變“計劃維修”或“事后維修”為“預(yù)測性維護(hù)”,大幅減少非計劃停機時間,延長設(shè)備壽命。

- 供應(yīng)鏈協(xié)同服務(wù):基于云的平臺連接供應(yīng)商、物流商與客戶,實現(xiàn)需求預(yù)測共享、庫存可視、物流跟蹤與協(xié)同計劃,提升供應(yīng)鏈整體韌性與響應(yīng)速度。

- 能源管理與優(yōu)化服務(wù):實時監(jiān)測全廠能耗,分析能耗模式與生產(chǎn)活動的關(guān)聯(lián),識別節(jié)能潛力點,并通過自動控制策略優(yōu)化能源使用,實現(xiàn)綠色、低碳生產(chǎn)。

三、 實施路徑與成功要素

成功的數(shù)字化工廠軟件服務(wù)部署應(yīng)遵循“規(guī)劃先行、分步實施、持續(xù)迭代”的原則:

- 頂層設(shè)計與現(xiàn)狀評估:明確戰(zhàn)略目標(biāo),評估現(xiàn)有基礎(chǔ)設(shè)施、流程與數(shù)據(jù)基礎(chǔ),制定符合業(yè)務(wù)需求的整體架構(gòu)藍(lán)圖。

- 平臺先行,數(shù)據(jù)打通:優(yōu)先建設(shè)統(tǒng)一的數(shù)據(jù)集成平臺或工業(yè)互聯(lián)網(wǎng)平臺,打破信息孤島,確保數(shù)據(jù)在不同系統(tǒng)間自由、準(zhǔn)確地流動,這是所有智能應(yīng)用的基礎(chǔ)。

- 場景驅(qū)動,價值驗證:選擇1-2個痛點明確、ROI清晰的核心場景(如質(zhì)量追溯、設(shè)備OEE提升)作為試點,快速部署相應(yīng)模塊,驗證價值,建立信心。

- 擴展集成,深化應(yīng)用:在試點成功基礎(chǔ)上,逐步擴展應(yīng)用范圍,集成更多系統(tǒng),并引入更高級的AI分析應(yīng)用,持續(xù)深化數(shù)字化能力。

- 組織變革與人才培養(yǎng):同步推進(jìn)組織架構(gòu)調(diào)整、流程再造與員工技能培訓(xùn),培養(yǎng)既懂制造又懂?dāng)?shù)據(jù)的復(fù)合型人才,保障解決方案的有效落地與持續(xù)運營。

四、 核心價值與未來展望

一套優(yōu)秀的數(shù)字化工廠應(yīng)用軟件服務(wù)解決方案,能夠為企業(yè)帶來多維度的價值提升:生產(chǎn)效率提高15-30%,運營成本降低10-20%,產(chǎn)品質(zhì)量提升,市場響應(yīng)速度加快。更重要的是,它構(gòu)建了企業(yè)基于數(shù)據(jù)驅(qū)動決策的核心競爭力。

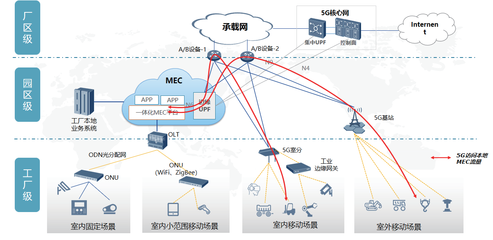

隨著5G、邊緣智能、低代碼/無代碼開發(fā)平臺的普及,應(yīng)用軟件服務(wù)將更加模塊化、云化、智能化與易用化。軟件即服務(wù)(SaaS)模式將降低企業(yè)初始投入門檻,使更多中小型制造企業(yè)也能享受到先進(jìn)的數(shù)字化能力。數(shù)字化工廠軟件服務(wù)將超越工具范疇,成為支撐制造業(yè)向個性化定制、服務(wù)化延伸和網(wǎng)絡(luò)化協(xié)同等新模式發(fā)展的創(chuàng)新基石。